《第九届新型电池正负极材料技术国际论坛暨第三届钠电池技术与市场发展论》在苏州圆满举办完成,本届会议由中国化学与物理电源行业协会主办,先进电池材料/北京毅晖信息科技有限公司承办,中国科学院物理研究所、中国科学院宁波材料技术与工程研究所、中国科学院苏州纳米技术与纳米仿生研究所特别支持,本届大会邀请了来自国内外汽车产业、3C电子、电动工具、超级电容、钠离子电池、动力电池、锂离子电池及相关电池主材(正极、负极、隔膜、电解质、导电剂、添加剂)、等相关先进配套装备企业,40家展商、400家参会企业,800多人参加会议。会议共安排了14大分会主题,70场主题报告。

在平行论坛一(正极专场)大会主题6“正极材料与前驱体专场一”分会主题上,来自中伟新材料股份有限公司研究总院 常务副院长 袁国和做了“固态电池三元前驱体研究进展”主题演讲。

中伟新材料股份有限公司研究总院 常务副院长 袁国和

引言:主持人(吴桢博士):固态电池是下一代大家都众望所归的新技术。今天上午也听了很多关于正极材料固态电解质怎么样设计,怎么样去配未来的固态电池。对于正极材料来讲,前驱体的作用非常之重要。下面有请袁国和院长展望固态电池三元前驱体材料的未来发展。

感谢组委会的邀请,感谢主持人的介绍,我是来自中伟新材料镍系研究院的袁国和。昨天到今天,各位老师讲了很多关于固态电池研发中的电池设计、材料性能提升等方面的研究进展。中伟是一家专业做三元前驱体的企业,针对我们在固态电池所做的工作给大家做汇报。我从四个方面来介绍今天的报告。

第一个是公司介绍,中伟成立于2014年9月份,我们专注的领域是新能源电池材料前驱体。2023年公司营业收入342个亿,我们主要是一家专业做前驱体研发和生产的企业。中伟的主营业务是从原矿冶炼到原料精炼,包括新能源材料的制造、终端回收。在新能源产业形成了产业链的闭环。公司已经形成镍、钴、锰、磷、钠所有系列的前驱体的生产和对外销售。原料冶炼,有自己的镍资源、锂资源、磷资源的布局。原料精炼,从硫酸镍、硫酸钴、硫酸亚铁都有生产。终端回收已经形成批量化生产,包括电池黑粉、碳酸锂的生产。

我们的核心产品是三元前驱体和四氧化三钴,从2020年以来连续多年出货量稳居全球第一。公司在2023年是全球新能源营企业500强第67位。

这是我们的产业布局,国内有四大产业基地,包括铜仁、宁乡、钦州、开阳。开阳是做磷酸铁和磷酸铁锂的产业基地,其他三大产业基地主要是做原料,三元前驱体、四氧化三钴的生产。产能规模,三元前驱体接近40万吨的产能,磷酸铁有20万吨的产能。

海外产业布局。现在有七大产业基地,印尼的四大基地更多是针对资源的布局,以及海外三元前驱体的生产,包括摩洛哥基地,印尼也有三元前驱体的布局。

第二个部分是固态电池市场情况的分析。从2023年开始,半固态电池也好,全固态电池也好,应该是产业化的元年。现在有生产的或者有批量生产,有装车的,最主要还是半固态电池。半固态电池今后的需求增长还是比较迅速的。到2030年,固态电池的市场需求大概有172亿元左右。

中期市场分析。固态电池因为性能方面的问题,2027年可能会有示范性的或者装车的产品出来,但是大批量使用的时间还比较早,所以针对低空经济或者高价值飞行器之类的应该会有全固态的应用。全固态批量使用预计从2030年开始,甚至有更远期的计划才有可能真正在民用领域、汽车、无人机之类的应用。整体来说,2030年之后,一旦性价比和性能方面解决了,固态电池的渗透率会出现大幅增长。

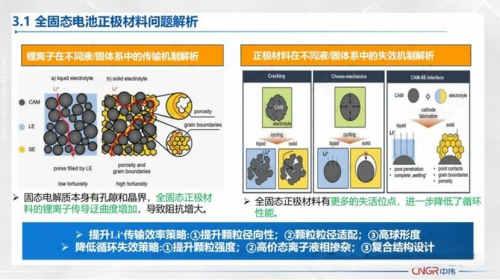

第三个是固态电池前驱体的研发进展。固态电池跟液态电池主要是两个方面的差异,一个是全固态电池正极的锂离子传导迂曲度增加,会导致阻抗增加。另外一个是全固态电池正极在稳压或者循环过程中出现开裂,出现更多的失活位点,进一步降低循环性能。

我们站在前驱体的角度考虑,在提升锂的传输效率策略上,提升颗粒径向性、颗粒粒径适配以及高球形度的设计。在降低循环失效策略上,提升颗粒强度、高价态离子的液相掺杂以及前驱体复合结构的设计。

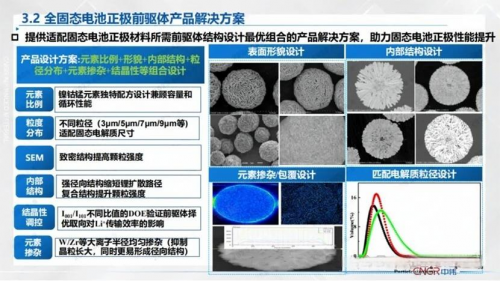

我们针对全固态电池所能够做的设计,主要考虑以下几方面,一个是高能量密度,一个是高安全性,一个是循环性能。我们从前驱体对元素比例、粒度分布、表面形貌、内部结构、结晶性、元素掺杂等各个维度进行研究。

元素比例方面。现在有5系、6系、7系单晶高电压固态电池领域,我们跟下游客户做的最多的还是高镍产品。现在大家做的8系产品,包括镍90-94,94-97,下一步做的富锂锰基材料。不管是单晶,还是多晶,都有一些研发的情况。从自己的测试结果、客户反馈来看,能量密度随着镍含量的提升也有逐步提升。

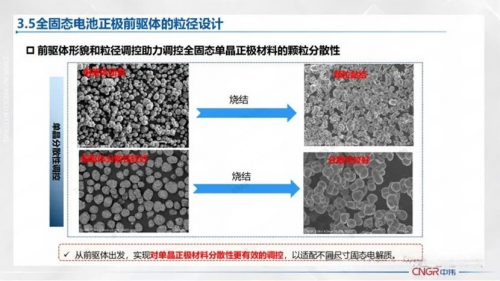

粒度方面。早期配套下游,像多晶的10微米,甚至14微米、15微米的大颗粒多晶产品的研发。现在为了跟电解质粒径的适配,粒度越来越往小颗粒方向发展,从10微米到7微米,到3微米,到现在的1.8微米。从粒度的情况来看,超小颗粒的难度是比较大的。我们超小粒径前驱体已经实现了量产。

前驱体的分散性对正极材料的分散性还是有比较大的影响。左边两个图,下面是前驱体分散性做的比较好的产品,烧成正极之后,分散性也比较好。从前驱体出发,实现对单晶正极材料分散性更有效的调控,以适配不同尺寸固态电解质。

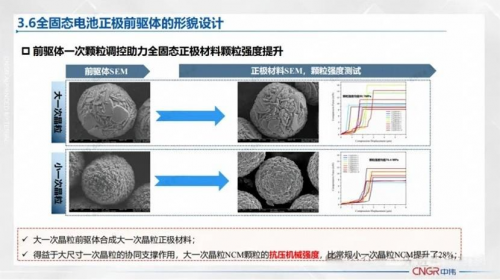

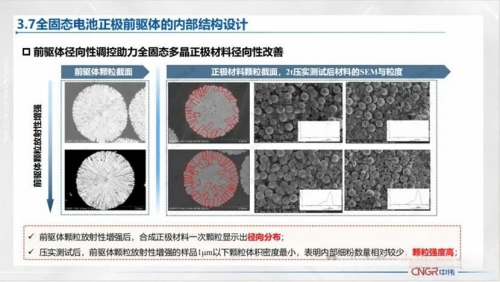

这是前驱体正极材料颗粒强度的提升,我们做了几个方面的工作。第一个是大的一次晶粒和一个致密性前驱体结构,我们自己做了对比,大的一次晶粒的产品抗压机械强度提升了28%。另外一个是颗粒的内部结构,就是放射性结构和其他结构的对比,放射性结构的前驱体做成正极之后,颗粒强度、锂离子传输都有比较大的改善。对比来看,放射性结构做成正极之后,用两端的压力进行测试之后,1μm下颗粒明显比非放射性结构有比较大的减少。

还有一个是复合结构,整个颗粒从里到外分了好几层不一样的组合。最里面是比较致密的结构,中间是放射性结构,最外面的一圈是乱序状的致密性结构。整个放射性结构设计之后,正极材料的颗粒强度,包括循环之后裂纹有了很好的改善。最右边是做成正极材料循环之后CP的对比,非复合结构的裂纹比较多,放射性结构循环之后基本没有大的裂纹,还是有很好的改善。

结晶性对比方面。前驱体设计之后,通过结晶性、峰强比,0.8做到1.0,做到1.13,做到1.32。这些方面都会根据需要进行设计。XRD从结晶性方面做了不同的设计之后,对晶面的择优取向、锂离子传输效率有很好的改善。

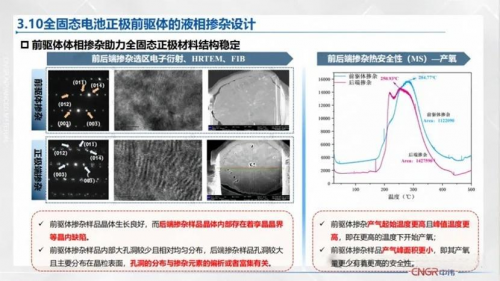

液相掺杂方面。我们在前驱体进行掺杂是有天然优势的,因为很多掺杂元素有可能在正极上通过烧结是掺不进去的或者掺杂均衡性各个方面都有差异。我们在前驱体掺杂方面做了很多元素的掺杂实验。对比来看,前驱体掺杂样品的晶体生长比较好,后端掺杂样品的晶体内部存在栾晶晶界等晶内缺陷。另外,前驱体掺杂样品内部的大孔洞比较少,并且元素相对比较均匀。我们觉得后端掺杂样品孔洞大,主要分布在晶粒表面,孔洞的分布与掺杂元素的偏析有关。

针对掺杂,我们在前驱体里能够把它分布很均匀的掺杂到内部,但是有些元素在正极烧结的时候,内部会析出来附着在晶界,形成比较好的包覆作用。我们在前驱体掺杂方面比正极有比较大的优势。我们对比了前驱体掺杂和后端掺杂,前驱体掺杂产气的起始温度更高,峰值温度更高,在更高的温度下开始产氧。另外,前驱体掺杂样品产气峰面积更小,产氧量更少有着更高的安全性。

第三个是固态电池开发的产品。

这是9系做的单晶正极材料前驱体,粒度在3微米左右,市面上有很多客户都用过我们的产品,能量密度、产品循环各个方面的情况都比较好。这款产品表面致面,一次颗粒粗厚,颗粒强度比较高,也比较耐压。

第二款也是9系的产品,机械强度更高,循环性也比较好。

第三款是超小粒径富锂锰基材料前驱体,超细粒度1.8微米,表面形貌致密,能量密度也比较高。现在富锂锰基方面,不同的客户做的产品,差异会比较大,但是这个做的比较高,基本在270-280mAh/g的水平。

以上,谢谢。

主持人:感谢袁国和院长的精彩介绍。看有哪位观众要提出问题?

提问:感谢袁院长,我想问一下,前驱体掺杂的时候,掺杂元素是分布在晶界,还是晶粒内部进入结构之中?

袁国和:这跟元素有关系,有的元素会分布在内部,有些元素是在颗粒表面或者晶界。要看具体是哪个元素?

提问:高价金属元素、重金属元素更容易形成在晶界,是不是这样的?

袁国和:大的趋势是这样的,现在我们通过条件的优化,有的高价元素也能够掺进去,但是有的高价元素掺不进去。